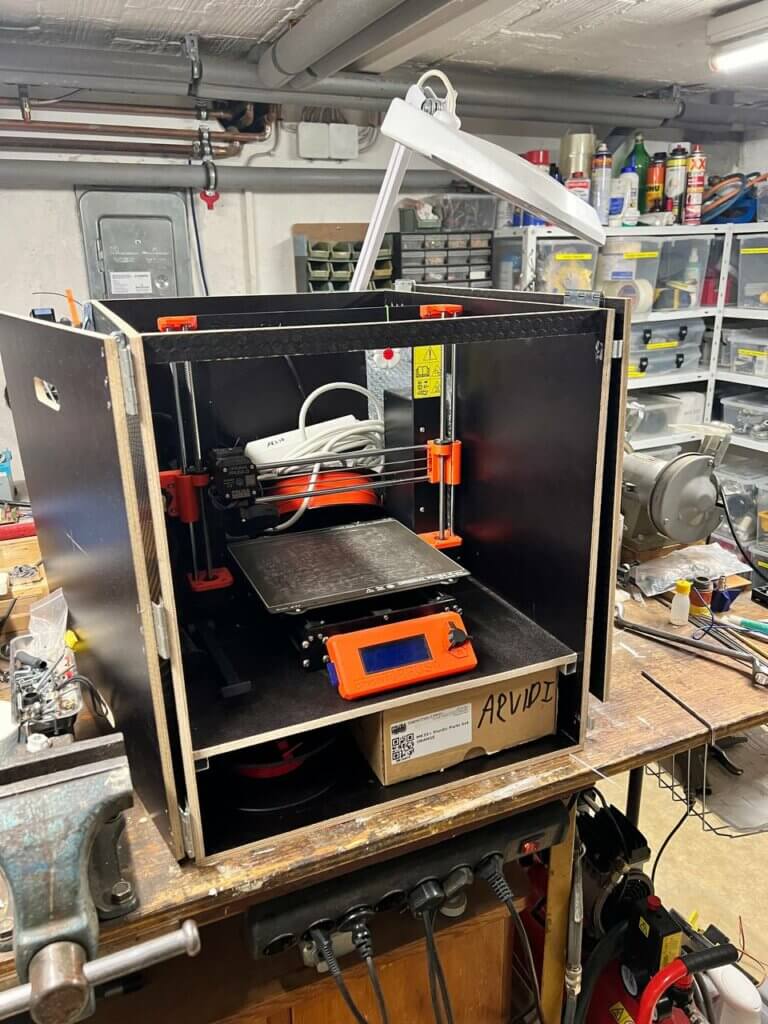

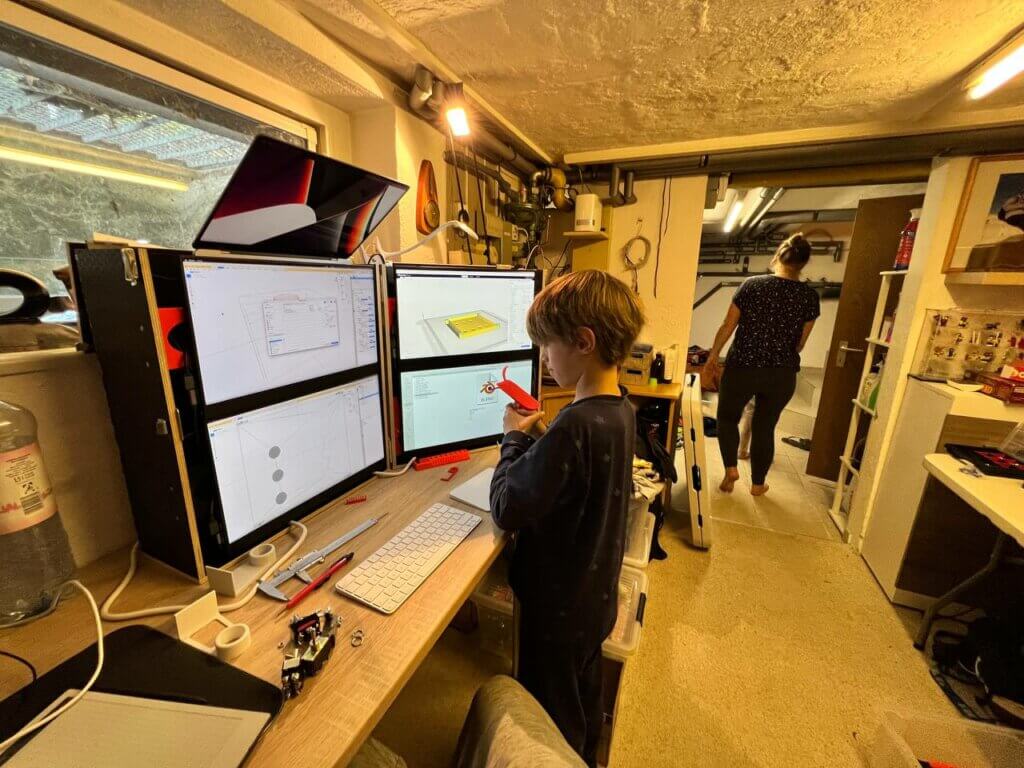

Bist du Reisender und du kannst mit deinem Rechner von überall aus arbeiten, musst du mit wenig Platz auskommen. Ganz besonders wenn du mit der Familie unterwegs bist. Arvid ist Programmierer und hat sich überlegt, wie er den größtmöglichen Komfort sicher mit wenig Platzbedarf bei Transport flexibel und mobil überall aufbauen kann. Herausgekommen ist die selbstgebaute Displaybox mit satten 4 + 1 Bildschirmen. Gefräst, gelasert, geschraubt und 3D gedruckt. Selbstentwickelt und im Hebewerk umgesetzt. Und der 3D Drucker hat auch gleich eine Box bekommen. Und was machst du?